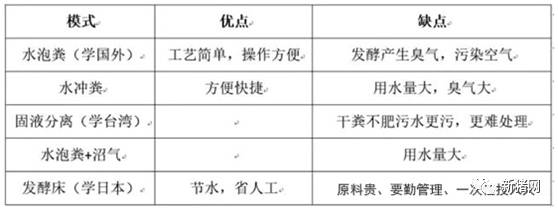

目前存在的各种粪污处理技术,常见的有水冲粪、水泡粪、干清粪、机械刮粪、发酵床等,各模式各有千秋,猪场选择适合自己的最重要。

随着畜牧业的发展,规模化、集约化已成为畜牧业发展的一大趋势,但随之而来的大量集中的粪便污水排放引起的环境污染问题也愈发严重。

猪场污水为何难处理?主要包括下面几个原因,一是氨氮浓度高,高氨氮废水对好氧菌具有抑制作用,浓度过高超出好氧菌的处理阈值;二是碳氮比失调,通常经过厌氧池后,BOD大大降低,而氨氮浓度经过厌氧后不变或反而会增加,C:N在1:1到2:1左右;三是盐分高,目前各种节水工艺,使得污水中盐分大大增高(目前水泡粪及机械刮板粪污水盐度可以达到1.5%);四是抗生素及重金属影响,保育阶段的重金属,饲喂全程的抗生素等也是污水难以处理的因素之一。

湖南农业大学吴根义教授指出,在畜禽养殖污染防治的过程中主要存在四点问题:一是规划不合理,种养殖平衡无法在局部地区实现;二是清洁生产重视不够,一味以降低劳动成本为出发点,大量水冲粪和水泡粪等重水污染物的养殖清粪方式存在;三是对畜禽养殖污染防治引导不够,缺乏符合地方特色的污染防治方式;四是治理设施运行缺乏监督。

确实,由于不同于工业污水处理,养猪场经济效益不高限制了污水处理投资金额不可能太大,这就需要投资少、处理效果好、最好能回收一部分资源,有一定的经济效益。那么目前存在的各种粪污处理技术各有什么优劣之处呢?

水冲粪

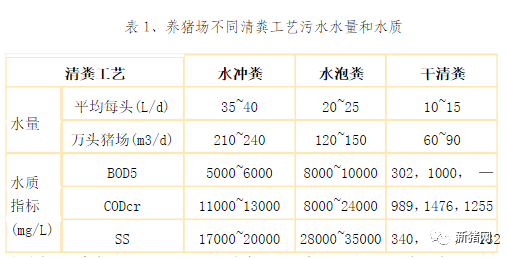

水冲粪工艺是20世纪80年代从国外引进规模化 养猪技术 和管理方法时采用的主要清粪模式。主要目的是定时、有效地清除猪舍内的粪便、尿液,保持畜舍环境卫生,减少粪污清理过程中的劳动力投入,提高养殖场自动化管理水平。

方法:粪尿污水混合进入缝隙地板下的粪沟,每天数次从沟端的水喷头放水冲洗。粪水顺粪沟流入粪便主干沟,进入地下贮粪池或用泵抽吸到地面贮粪池。

优点:可保持猪舍内的环境清洁,有利于动物健康,劳动强度小,劳动效率高,有利于养殖场工人健康,在劳动力缺乏的地区较为适用。工艺技术不复杂,不受气候变化影响。

缺点:耗水量大,一个万头猪场每天需消耗大量的水(200-250立方米);污染物浓度高(COD,BOD,SS);分离出的固体养分含量低,肥料价值低。污水处理部分基建投资及动力消耗较高。

水泡粪

水泡粪工艺的主要目的是定时、有效地清除猪舍内的粪便、尿液,减少粪污清理过程中的劳动力投入,减少冲洗用水,提高养猪场自动化管理水平。

水泡粪清粪工艺是在水冲粪工艺的基础上改造而来的。工艺流程是在猪舍内的排粪沟中注入一定量的水,粪尿、冲洗和饲养管理用水一并排放缝隙地板下的粪沟中,储存一定时间后(一般为1-2个月),待粪沟装满后,打开出口的闸门,将沟中粪水排出。粪水顺粪沟流人粪便主干沟,进入地下贮粪池或用泵抽吸到地面贮粪池。

水泡粪猪舍和其他猪舍结构上没有太大区别,地板是采用全漏缝地板,包括饲养过道也是在漏缝地板之上,一般高于舍外地面0.8~1米,漏缝地板下面建一个和猪舍一样大的封闭池,防止漏水。在设计时考虑保暖,冬季漏缝地板和猪舍底部的距离要用卷帘遮挡,防止舍内降温。水泡粪猪舍在设计时尽量减少用水量,保持漏缝地板下水位稳定。

优点:比普通猪舍水冲粪工艺节省用水,工艺技术不复杂,不受气候变化影响。

缺点:导致猪舍氨气污染严重及污水后期处理难度大。污水处理部分基建投资及动力消耗较高。

固液分离

无论畜禽养殖场废水采用什么系统或综合措施进行处理,都必须首先进行固液分离。粪便污水首先经过管道或者渠集中到集粪中,由液下泵将猪粪污水提升送至固液分离机内,挤压绞龙将猪粪污水逐渐推向机体前方,同时不断提高前缘的压力,迫使物料中的水分在边压带滤的作用下挤出网筛,流出排水管。

一般养殖场排放出来的废水中固体悬浮物含量很高,最高可达160000mg/L,相应的有机物含量也很高,通过固液分离可使液体部分的污染物负荷量大大降低;其次,通过固液分离可防止较大的固体物进入后续处理环节,防止设备的堵塞损坏等。可解决猪粪在沼气池中的沉淀问题,增强沼气池的处理能力,又可大大减小沼气池、生化池的建设面积;节省环保处理的建设投资和土地使用面积。

干清粪

干清粪工艺是将动物的粪便和尿液排出后随即进行分流处理,干粪由机械或人工收集、清扫、运走,尿液则从排尿沟流出,然后再分别进行处理,是目前养殖场提倡的一种清粪工艺。

优点:粪便一经产生便分流,可保持舍内清洁,无臭味,产生的污水址少,且浓度低.易于净化处理,最大限度地减少废水的产生和排放,降低废水的污染负荷。干粪直接分离,养分损失小,肥料价值高,经过适当堆制后,可制作出高效生物活性有机肥.实现干清粪、粪水分离、分别处理是降低处理成本,提高处理效果的最佳方案,也是减少和降低畜禽生产给环境所造成严重污染的重要措施之一。

缺点:劳动强度大,劳动生产效率低,需要大量的劳动力资源。在劳动力资源比较缺乏的地区,干清粪难以为继。

机械刮粪

机械刮粪是采用电力驱动刮粪板,每天运行多次清空地沟的清粪方式。形式上可以分为平刮板和V形刮板两种。平刮板相对工艺简单,粪尿一起刮出舍外,舍内没有实现干湿分离,需要后续增加干湿分离设备,由于地沟坡度不大,尿液容易挥发,相对空气质量较差。目前国内的机械刮粪设备还是以V形刮板为主。

混凝土预制沟底

V形刮板在舍内可以实现干湿分离,尿液利用坡度可以较快排出,挥发相对较小,但是相对平刮板而言施工精度要求高,地沟沟底如果精度不理想会影响后续的刮粪效果,增加故障率。所以采用机械刮粪板尤其是V形刮板的猪舍一定要注意地沟的施工质量控制。法国为了保证地沟沟底的精度有采用混凝土预制件的方式,目前在国内也有项目开始采用。

优点:满足环保政策和后续粪污处理工艺的要求,运行良好的刮粪板对舍内的控制质量有一定的改善作用。

缺点:刮粪板投资较大,运行围护费用较高。很多采用刮粪板的猪舍冬季通风出现问题,空气质量甚至比水泡粪猪舍更差就是由于猪舍的气密性遭到了破坏。

可以在刮粪机端部采用盖板的方式,粪便刮出时顶开盖板,粪便刮出后自动盖下保障了猪舍的气密性。

刮粪地沟盖板

电机、滑轮等需要日常维护保养的设备也尽量设置在舍外或易于人员操作的位置,以降低维护保养的难度。

发酵床

利用微生物发酵控制技术,将微生物与锯木屑、谷壳或秸秆等按一定比例混合,进行高温发酵后作为有机物垫料制成发酵床,猪的粪尿排放在发酵床上,经过垫料微生物及时分解和消化,实现粪尿和污水的零排放。

优点:无需冲洗猪舍,节约水资源;无粪尿污水向外排放,实现无污染、无排放、无臭气的清洁生产,较好地保护养殖和生态环境,有利于饲养人员和猪的健康;减少了劳动量,节约了劳动力。

缺点:猪的饲养面积大,增加场区占地面积;菌种、垫料的来源和替代需进一步研究;夏季垫料产热,温度较高,不利于猪的健康。

发酵床的演变历程:第一代接触性发酵床,是2004年从韩国、日本引进国内的,后来发现对猪的呼吸道影响比较大,夏季温度过高等原因,升级为第二代发酵床;第二代发酵床在原来的基础上,抬高了发酵床,但是运行一段时间后,氨气对猪只造成的影响,一直不能解决,为解决这个实际的生产问题,将发酵床移到室外,升级为第三代室外发酵床。

综合处理

对于猪场粪污,这种高浓度的有机废水,必须采用厌氧消化(沼气发酵)工艺,因为只有厌氧消化,才能针对可溶性有机物进行大量的去除(去除率可达85%~90%),而且可杀死传染原,有利防疫。

猪舍的清粪工艺是猪舍设计工艺的重要组成部分,是决定猪场能否高效运行的关键因素之一。总结来说,好的猪舍清粪工艺要满足以下几点原则:

1、保持舍内清洁、干燥、防滑的地面;

2、尽量避免动物和工人暴露在臭气和粪便挥发的刺激有毒气体中;

3、尽量少用人工,尽量减少收集、储存、运输粪便的费用;

4、遵循各级法规和政策。

当然,最后还是要按照猪场的实际情况选择合适的清粪方式。

种猪推荐

种猪推荐 种猪品系

种猪品系 核育育种

核育育种 种公猪站

种公猪站 国内引种

国内引种 国外引种

国外引种